Controle de qualidade consome até 70% do tempo de fabricação de vacina

O processo de fabricação de uma vacina pode levar até 36 meses para ser concluído

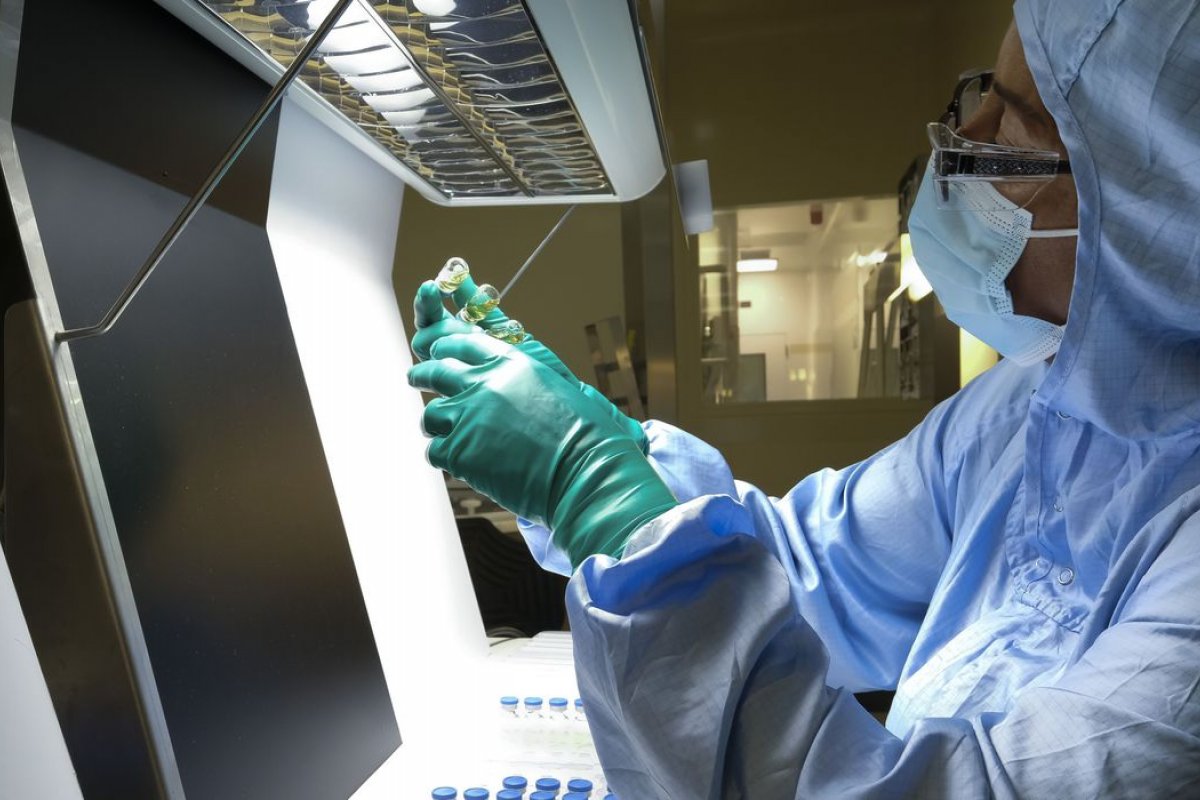

Foto: Arquivo/GSK/Direitos Reservados

O processo de fabricação de uma vacina pode levar até 36 meses para ser concluído. Nessa jornada de três anos, mais do que dois podem ser gastos com processos rigorosos de controle de qualidade, que consomem 70% do tempo dedicado à produção de vacinas.

Chefe global de Assuntos Médicos para Imunização de Adultos da Farmacêutica GlaxoSmithKline (GSK), o imunologista Yan Sergerie acredita que um dos principais desafios da indústria farmacêutica e dos governos é comunicar toda essa segurança envolvida na pesquisa e produção dos imunizantes, para transformar vacinas em vacinação.

Cada frasco de vacina produzido pela farmacêutica passa por mais de 100 checagens de qualidade ao longo de toda a fabricação, e o maior complexo industrial da empresa, em Wavre, na Bélgica, está em constante inspeção de órgãos externos, como a Organização Mundial da Saúde e a Agência Europeia de Medicamentos.

Segundo a GSK, são feitas até 25 vistorias externas por ano, cada uma com duração de até quatro semanas, o que faz com que haja sempre alguma inspeção em curso e até mais de uma ocorrendo simultaneamente.

Maior fábrica do mundo

A pequena cidade de Wavre, no interior da Bélgica, tem pouco mais de 30 mil habitantes, mas o complexo industrial construído dentro de seus limites é capaz de entregar mais de 400 milhões de doses de vacinas por ano, montante que supera os cerca de 300 milhões de doses distribuídos anualmente pelo Programa Nacional de Imunizações do Brasil.

Esse número representa mais da metade das 767 milhões de doses produzidas pela GSK no ano passado, e, segundo a empresa, o complexo de 550 mil metros quadrados na cidade belga é a unidade produtiva de vacinas com maior área do mundo, equivalente a 70 campos de futebol.

Maiores fabricantes do Brasil, Bio-Manguinhos/Fiocruz e Instituto Butantan produzem mais de 200 milhões de doses por ano, cada um. Já o maior produtor do mundo, o Instituto Serum, da Índia, atingiu a marca de 1,5 bilhão de doses fabricadas em 2021 com a pandemia de covid-19, o que faz com que 65% das crianças do planeta recebam doses do Serum. A GSK, por sua vez, estima que suas vacinas cheguem a quatro em cada 10 crianças no mundo, e até 60% desses imunizantes são produzidos na unidade de Wavre.

De Wavre, as clínicas privadas brasileiras importam uma das vacinas disponíveis contra o Herpes Zoster, doença causada pelo mesmo vírus da catapora, o varicela zoster. O agente infeccioso permanece no organismo depois que os pacientes se recuperam da catapora e aguarda uma situação de baixa na imunidade para voltar a atacar, o que muitas vezes ocorre após os 50 anos, causando dores intensas e vermelhidão na maioria dos casos.

Além dessa vacina, o complexo industrial participa da produção de praticamente todas as 20 vacinas do portfólio da farmacêutica. As exceções são os imunizantes que previnem contra a meningite, fabricados em uma unidade francesa do grupo. No caso de ao menos 12 vacinas, o complexo de Wavre tem estrutura para realizar todo o processo de produção

Caminho das vacinas

Imunizantes contra a poliomielite e a coqueluche, por exemplo, tem prédios inteiros no complexo industrial dedicados à produção dos antígenos que são inativados para a formulação das vacinas. Esse processo é uma das etapas mais demoradas da fabricação de uma vacina e pode levar até um ano.

Uma vez preparado, o ingrediente farmacêutico ativo é misturado a adjuvantes, estabilizantes e outras substâncias, dependendo da fórmula de cada vacina, no processo de formulação, que também ocorre em um prédio exclusivo do complexo industrial.

A partir daí, as vacinas são levadas em tanques de até 575 litros para uma das partes mais importantes do processo, o envazamento. A unidade em que os frascos de vacina são preenchidos conta com as mais rígidas regras sanitárias do complexo industrial, divididas em quatro níveis de segurança. Mesmo para adentrar no nível menos restrito, os funcionários da unidade de envasamento não podem usar maquiagem, esmalte nas unhas nem qualquer tipo de joias e acessórios e devem trocar todas as suas roupas e calçados por vestes esterilizadas, além de cobrir os cabelos com toucas. Nem mesmo barbas cerradas escapam de ser cobertas.